Checklist d’emballage : comment réduire les erreurs avant l’expédition

En suivant cette Checklist D'emballage , vous réduisez les risques d'erreurs avant l'expédition : vérifiez l'exactitude du contenu, sécurisez les articles fragiles et utilisez une étiquette claire pour éviter des erreurs coûteuses . Contrôlez le poids, les dimensions, l'emplacement et la conformité douanière, et effectuez une vérification finale avant départ pour garantir la sécurité et la conformité de vos envois.

Points clés :

- Vérifier la conformité et la quantité des articles par rapport à la commande avant emballage.

- Confirmer adresses et étiquettes : codes-barres lisibles et informations d'expédition correctes.

- Choisir un emballage adapté et protéger les produits pour éviter les dommages.

- Suivre une checklist standardisée et des procédures de contrôle qualité avant l'envoi.

- Utilisez le scannage, le double-contrôle et l'ancien personnel pour réduire les erreurs.

Importance de l'emballage correct

Impact sur la satisfaction client

Vous constatez rapidement que l'emballage est souvent le premier contact physique entre votre marque et le client : une présentation soignée augmente la perception de qualité et réduit les réclamations. Par exemple, après avoir révisé ses processus d'emballage, une boutique en ligne de produits électroniques a vu son taux de commentaires négatifs liés au conditionnement chuter de 35 % en six mois, ce qui a directement amélioré son taux de réachat.

Si vous laissez un produit vulnérable dans un colis sur-dimensionné ou sans protection, vous augmentez les chances de recevoir des avis négatifs et de perdre la confiance du client. En revanche, optimiser la présentation et sécuriser l'article permet souvent d'augmenter votre Net Promoter Score et de réduire les demandes de remboursement liées à l'état du colis.

Réduction des coûts liés aux retours

Vous supportez des coûts directs (transport retour, inspection, reconditionnement) et indirects (perte de ventes, détérioration de la marque) lorsque des produits reviennent abîmés. Le coût moyen d'un retour varie selon le secteur, mais peut atteindre 10 à 50 € par unité pour les biens volumineux ou électroniques ; Réduisez les retours pour dommages afin d’avoir un impact financier immédiat.

En standardisant vos matériaux d'emballage et en formant vos équipes à un contrôle qualité avant expédition, vous pouvez diminuer significativement ces dépenses. Plusieurs PME rapportent des économies allant jusqu'à 30 % sur le poste retours après avoir adopté des spécifications d'emballage claires et des contrôles systématiques.

Plus concrètement, vous pouvez implémenter une checklist d'emballage (vérifier calage, scellement, étiquette), exiger des photos avant expédition et choisir des fournisseurs dont les cartons répondent aux normes ECT adaptées : ces mesures réduisent les retours pour dommages et limitent les frais logistiques associés.

Protection des produits pendant le transport

Vous devez anticiper les contraintes physico-mécaniques du transport : goulottes, vibrations, compression en pile et variations d'humidité. La majorité des dommages survient pendant la manipulation et le tri , donc l'emploi d'un rembourrage adapté et d'un emballage à la bonne résistance structurelle est essentiel pour préserver l'intégrité du produit.

Privilégiez des cartons avec une résistance ECT correspondant à votre chaîne (par exemple ECT 32 pour distribution nationale) et adaptez le calage : mousse à mémoire pour pièces fragiles, coussins gonflables pour objets creux, et inserts carton pour empêcher tout mouvement. Ces choix modifient les risques d'écrasement et d'impact pendant le transport.

En complément, vous pouvez utiliser des indicateurs de choc, des sachets déshydratants pour produits sensibles à l'humidité et des instructions d'orientation visibles pour le manutentionnaire ; ces éléments simples diminuent les incidents et améliorent la traçabilité des sinistres éventuels.

Préparation avant l'emballage

Vérification des produits

Vous devez scanner chaque article et vérifier le SKU, le numéro de lot et la quantité par rapport au bon de préparation ; en cas d'écart supérieur à ±2% du poids attendu ou d'absence d'un composant, marquez-le immédiatement pour le contrôle. Vous testez rapidement les fonctions critiques sur les produits électroniques (alimentation, boutons principaux) et contrôlez les dates de péremption sur les denrées : tout produit dont le DLC est inférieur à 30 jours passe en quarantaine.

Vous inspectez visuellement l'intégrité de l'emballage d'origine (scellés, soudures, verre fissuré) et notez toute anomalie photographiquement pour la traçabilité. Pour les articles contenant des batteries ou des liquides, signalez ces risques : les batteries lithium exigent une déclaration spécifique et un emballage conforme aux normes UN/IATA.

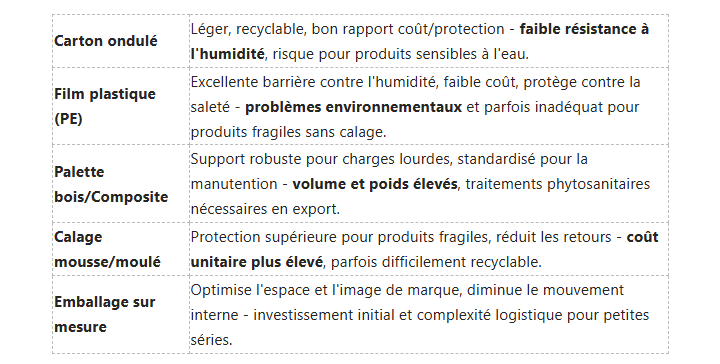

Sélection des matériaux d'emballage appropriés

Vous sélectionnez la résistance du carton selon le poids et la fragilité : simple paroi (ECT 32) pour colis jusqu'à 15 kg non fragiles, double paroi (ECT 44) pour 15-30 kg, et caisse en bois ou palette renforcée au-delà de 30 kg. Vous prévoyez au minimum 20-30 mm de rembourrage autour des produits fragiles et, pour les articles très fragiles (verre, céramique, instruments de précision), le double-encaissement (double box) avec au moins 50 mm de mousse ou ouate en sandwich.

Vous utilisez des matériaux adaptés au produit : films antistatiques pour l'électronique, sachets déshydratants pour les biens sensibles à l'humidité, et coussins d'air ou papier kraft biodégradable selon contraintes coûts/écologie. Pour le scellement, appliquez la méthode en H avec du ruban de 48-50 mm et au moins 3 bandes sur la jointure supérieure pour garantir l'étanchéité.

Plus précisément, choisissez le type de remplissage selon l'énergie d'impact attendue : mousse EPE pour chocs répétés, coussins d'air pour comblement rapide et papier kraft froissé pour stabilisateur sans surcoût. Pensez également au positionnement du code-barres et des étiquettes d'expédition sur une face plane - une lecture aidée réduit les erreurs de tri.

Évaluation des conditions de transport

Vous évaluez le mode de transport et adaptez l'emballage : l'aérien impose des variations de pression et des contraintes de manipulation rapide, le maritime expose à une humidité souvent > 70% et des trajets > 30 jours, le routier implique des vibrations et des risques d'empilement. Pour les produits thermosensibles, respectez la chaîne du froid (par exemple 2-8 °C pour les médicaments) et choisissez des emballages isothermes homologués.

Vous anticipez la manipulation en entrepôt : prévoyez des protections d'angles, sangles pour palettes et étiquetage clair « ne pas empiler » ou « fragile » selon besoin ; si le colis peut subir des chutes jusqu'à 1 m lors de la manutention, augmentez la protection interne en conséquence. Pour les biens dangereux, conformez-vous aux règles ADR/IMDG/IATA et ajoutez la documentation requise.

En complément, tenez compte des périodes de pointe où les délais moyens augmentent de façon significative (par exemple pendant les campagnes saisonnières) et prévoyez des marges de transit ou des emballages renforcés pour compenser les manipulations supplémentaires et les retards douaniers.

Créer une check-list efficace

Élément essentiel 1 : Identification des produits

Vous devez inclure pour chaque article un identifiant unique (SKU ou GTIN), le numéro de lot ou le numéro de série lorsqu'il est applicable, et la description courte qui correspond exactement à l'entrée dans votre WMS ; par exemple «SKU ABC-1234 - Batterie 12V, Lot 2025-03». Dans un centre de distribution moyen (≈5 000 SKU), l'exigence d'un identifiant systématique et d'un scan obligatoire à la préparation a réduit les erreurs de picking d'environ 30 %.

Assurez-vous que le code-barres est lisible et positionné de façon cohérente sur l'emballage, et prévoyez une étape de vérification visuelle ou par scan avant fermeture du colis ; cette simple action évite les retours coûteux et diminue les colis non conformes en transit. Incluez un champ pour l'« état produit » (neuf/reconditionné) et la référence fournisseur pour faciliter le tri et le SAV.

Élément essentiel 2 : Quantité et poids

Vous devez noter la quantité exacte par référence et par unité logistique (colis, palette), ainsi que le poids net et brut et les dimensions (L×l×H). Prévoyez une tolérance claire (ex. ±1 unité ou ±1 %) et un protocole de double comptage pour les commandes >100 pièces ou pour les produits à forte valeur (>1 000 €/unité).

Faites calibrer vos balances au moins tous les 30 jours et indiquez sur la check-list la balance utilisée et l'opérateur responsable; un mauvais poids conduit à des surcoûts de transport et à des refus à la réception (ex. supplément >25 kg par colis pour certains transporteurs). Pour les palettes, précisez le nombre d'unités par palette et le poids maximal autorisé par palette.

Pour une sécurité opérationnelle accumulée, ajoutez un contrôle aléatoire de poids sur 5-10 % des envois journaliers et consignez les écarts ≥2 % ; cela permet de détecter rapidement des erreurs de remplissage ou des fraudes internes.

Élément essentiel 3 : Instructions de manipulation

Vous devez indiquer clairement si le produit est fragile , nécessite une température contrôlée (ex. 2-8 °C) ou s'il est dangereux (classification ADR/IATA). Notez les consignes précises : sens de palettisation, point de levage, nombre maximal d'articles à empiler (ex. max 3 boîtes empilables ou 1,2 m de hauteur) et exigence de sangles ou calages.

Intégrez des pictogrammes standards sur la check-list et exigez la confirmation visuelle de l'opérateur (initiales) pour toutes les instructions critiques ; cette trace réduit les incidents physiques et les dommages en transit. Pour les matières dangereuses, référencez la fiche de sécurité (SDS) et les procédures d'urgence applicables.

Pour renforcer la conformité, mettre en place des KPI liés aux manipulations (taux de casse, incidents/millions d'unités) et exiger une formation certifiée pour les opérateurs sur les manipulations spéciales au-delà d'un seuil défini (ex. >50 incidents/an dans un site).

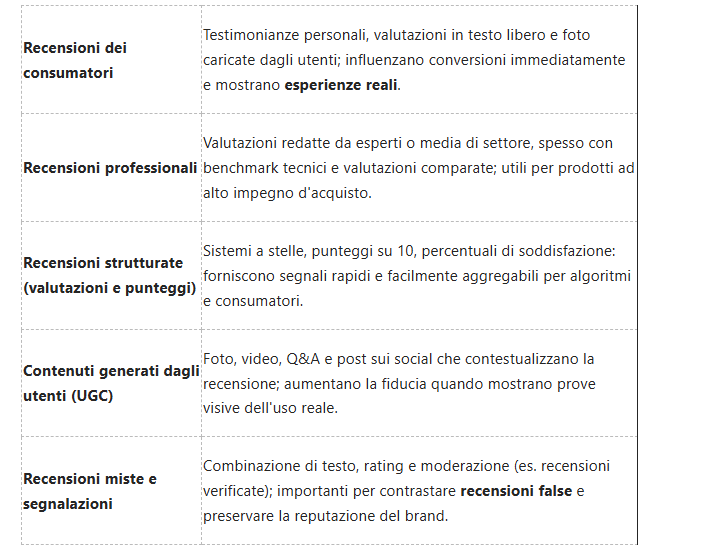

Élément essentiel 4 : Étiquettetage et documentation

Vous devez lister tous les documents requis par l'envoi : bon de livraison, facture commerciale, liste de colisage , documents douaniers et certificats spécifiques (CE, conformité, phytosanitaires). Exigez que l' étiquetage soit lisible , avec code-barres 1D/2D valides, numéro de suivi (12-20 caractères) et adresse complète du destinataire sans abréviations ambiguës.

Prévoyez la position standard des étiquettes (côté le plus large), un exemplaire papier collé et une copie numérique sauvegardée ; en cas d'exportation, incluez une liste de contrôle douanier qui précise le code SH, la valeur commerciale et l'incoterm. Le non-respect des documents douaniers entraîne souvent des retards ≥48 heures et des pénalités financières.

En complément, imposez la conservation numérique des documents pendant au moins 2 ans et automatisez l'envoi des copies clients via votre TMS ; cela réduit les litiges et accélère les réclamations du client.

Techniques d'emballage

Empilage et protection des produits fragiles

Vous placez toujours les articles les plus lourds à la base et les plus fragiles en surface ; pour les palettes mixtes, ne pas dépasser 1,5 m de hauteur et limiter le poids par colis à environ 20 kg réduit fortement les risques d'écrasement. Par exemple, la verrerie et l'électronique doivent être orientées de façon à répartir les contraintes (faces plaques verticales) et conditionnées avec au moins 3-5 cm de rembourrage autour de chaque pièce pour absorber les chocs.

Vous renforcez la protection par des intercalaires, des séparateurs en carton ondulé, des protège-angles et des cales en mousse pour éviter les frottements et la concentration des charges. En palettisation, vous utilisez des sangles et du film étirable avec recouvrement de 50 % et des bandes antidérapantes entre canapés ; enfin, vous apposez des étiquettes visibles « FRAGILE » et des flèches d'orientation pour que la manutention suive la disposition voulue.

Utilisation de l'adhésif et des scellés

Vous appliquez le scellage selon la méthode en H : trois bandes de ruban adhésif de 48 mm sur le dessus (une centrale, deux sur les rabats) et la même chose en bas, ou utilisez un ruban gommé pour les cartons lourds (>30 kg). Préférez le ruban hot‑melt pour une adhésion initiale élevée en entrepôt chaud, et l'acrylique pour des entrepôts froids ou pour une tenue à long terme ; le ruban gommé reste la référence pour la sécurité et la résistance à l'arrachement.

Vous complétez le scellement par des scellés inviolables numérotés ou des bandes inviolables sur les envois à valeur élevée ; en outre, pour les caisses sujettes aux fuites, un ruban étanche ou une bande de joint thermo-activée évite l'infiltration d'humidité. Un scellement défectueux est une cause fréquente de perte de marchandise et de réclamations , donc testez la technique sur un lot pilote avant déploiement.

Conservez vos rouleaux de ruban à l'abri (idéalement 18-24 °C, hygrométrie modérée) et utilisez un dévidoir à tension réglable pour une application constante : la température et l'humidité diminuent l'adhérence, et un ruban mal appliqué crée des plis qui cassent sous tension. Pour les matières dangereuses, suivez les prescriptions d'emballage (sur-emballage, ruban non réactif) et documentez le type de scellé dans le bordereau d'expédition.

Méthodes de soutien

Vous choisissez le rembourrage en fonction du profil de risque : le papier kraft compacté et les coussins d'air adaptés aux pièces légères ; la mousse polyéthylène ou mousse-in-place assure un maintien sur mesure pour les pièces fragiles et irrégulières ; les inserts moulés (pâte, EPS ou EPP) sont recommandés pour les séries à répétition. Visez à éliminer tout mouvement interne : un vide comblé à au moins 95 % et un coussinet périphérique de 3-5 cm pour l'électronique, ou 5-10 cm pour le verre, notamment de manière significative les impacts.

Vous mettez en place des procédures de test simples : un test de goulotte à 1 m pour colis standard (ou selon les spécifications ISTA 3A pour e-commerce) et un contrôle visuel de la stabilité sur palette après filmage. Pour les composants sensibles aux décharges électrostatiques, utilisez des matériaux ESD et documentez le type de rembourrage dans les instructions d'emballage.

Privilégiez des solutions recyclées ou biodégradables lorsque cela est possible (papier kraft recyclé, coussins d'air compostables, inserts en pâte moulée) pour réduire l'impact environnemental et optimiser le poids volumétrique ; en parallèle, utilisez des outils de simulation ou un calculateur de remplissage pour minimiser les coûts liés au poids dimensionnel sans nuire à la protection.

Vérification finale de l'emballage

Inspection des envois avant l'expédition

Vous devez contrôler exclusivement le contenu, le calage et la fermeture avant de quitter la zone d'emballage : vérifier que chaque article est calé avec au moins 5 cm (2 pouces) de matériau amortissant autour des faces exposées pour produits fragiles, que les sacs antistatiques sont utilisés pour l'électronique et que les boîtes internes ne présentent pas d'écrasement. Contrôlez le poids et les dimensions mesurées par rapport à la fiche d'expédition ; si l'écart de poids dépasse 5 % , vous risquez une réévaluation tarifaire ou un refus du transporteur.

Vous devez également inspecter les scellés et les étiquettes : Assurez-vous que le ruban est inviolable , que le code-barres est lisible à 30-50 cm et que l'étiquette d'adresse n'est pas pliée sur un bord. En pratique, une liste de contrôle visuel rapide de 10 à 15 points (contenu, calage, scellé, étiquette, code-barres, déclaration douanière si applicable) permet de réduire les erreurs de préparation avant chargement.

Importance des photos de référence

Vous devez photographier chaque envoi à des étapes clés : article avant emballage, emballage interne, colis scellé et étiquette extérieure. Prenez au moins 3 angles (avant, côté, dessous) et un plan rapproché du numéro de suivi ; Rangez les fichiers selon une convention telle que YYYYMMDD_NUMERO_DE_VIS pour retrouver rapidement la preuve en cas de litige.

Vous devez stocker ces images dans un espace sécurisé avec horodatage et lien au numéro de commande - un stockage conservé 12 mois pour faciliter les réclamations et les audits clients. L'ajout d'un filigrane contenant le numéro de suivi réduit le risque de contestation et accélère le traitement des incidents par les assureurs.

Logistique de distribution

Vous devez organiser la distribution en tenant compte du séquençage de livraison : regroupez les palettes par zone de livraison et ordonnez-les selon l'itinéraire pour limiter les manipulations et les ouvertures d'entrepôt. Limitez la hauteur des palettes à 1,5 m et stabilisez-les par cerclage et filmage pour éviter l'effondrement lors du transport.

Vous devez également appliquer des contrôles à la porte : chaque palette ou colis scanné lors du chargement doit correspondre au manifeste électronique et à la liste de chargement. Ce principe simple de contrôles croisés réduit les livraisons erronées et les retours non planifiés, et facilite le suivi en temps réel pour vos transporteurs.

En complément, suivez les KPI clairs comme le nombre d'erreurs par 1 000 envois, le taux de conformité au manifeste et le temps dock-to-door. Mettre en place une carte de zone de staging et une checklist de chargement pour chaque camion ; ces outils pratiques améliorent la traçabilité et diminuent les incidents pendant la distribution.

Formation du personnel

Sensibilisation à l'importance de l'emballage

Vous devez faire comprendre que l'emballage n'est pas une simple étape logistique mais un facteur clé de satisfaction client et de coûts : les dommages et retours peuvent représenter jusqu'à 20-30% des coûts opérationnels dans certains segments . En montrant des cas concrets - photos avant/après, billets de retour ou coût réel d'un retour (transport + inspection + réemballage) - vous ancrez l'enjeu auprès de votre équipe.

Pour être efficace, transformez la sensibilisation en chiffres et objectifs : par exemple, ciblez une réduction du taux d'incident de 3% à 1% en six mois , et affichez les résultats hebdomadaires. Vous obtiendrez plus d'adhésion si chaque opérateur voit l'impact financier et la corrélation directe entre bon emballage et diminution des réclamations.

Coaching sur les techniques d'emballage

Vous devez enseigner des gestes précis : sélectionner une boîte 10-20% plus grande que le produit pour permettre le rembourrage, appliquer au minimum 3 bandes de ruban sur le fond, maintenir un espace de 4-6 cm entre produit et paroi pour absorber les chocs, et utiliser du film bulle de 50-100 g/m² selon la fragilité. Les démonstrations pratiques de 15-30 minutes par poste produisent des gains rapides., appliquer au minimum

Ensuite, structurez les sessions par familles de produits (électronique, verre, textile) et intégrez des protocoles simples : contrôle d'étanchéité, test de secousse de 1 m pour les articles fragiles et vérification du centre de gravité pour les articles lourds. Dans un atelier traitant 300 commandes/jour, un coaching ciblé sur ces techniques peut réduire les dommages signalés de 30 à 40 % en trois mois.

Plus en détail, mettez en place des exercices chronométrés et des fiches pas-à-pas à portée de main : observation de 2 heures avec un opérateur expérimenté, évaluation à 5 critères (taille de boîte, protection, fixation, étiquetage, propreté), puis certification interne. Ainsi vous formalisez les compétences et facilitez la montée en compétence rapide.

Commentaires et continuer

Vous devez instaurer un système de retour d'information structuré : audits quotidiens sur un échantillon de 50 colis, rapport hebdomadaire des non-conformités et réunion courte pour corriger les causes racines. Utilisez des indicateurs clairs comme taux de dommages, temps moyen d'emballage et taux de réexpédition ; visez des seuils précis ( dommages <0,5% , temps conforme ±10% du standard).

Implémentez le principe PDCA (Plan-Do-Check-Act) pour chaque non-conformité identifiée. Par exemple, si 60 % des incidents proviennent d'un mauvais choix de matériau, vous standardisez le matériel par gamme de produit, mettez à jour la fiche technique et mesurez l'impact sur 4 semaines.

Enfin, favorisez le feedback direct : boîtes de « quasi-accidents », sondages anonymes mensuels et un petit système de récompense pour les opérateurs sans non-conformité sur 30 jours. Ces dispositifs maintiennent l'attention, réduisent la récidive et transforment les retours en opportunités d'amélioration continuent.

Checklist D'emballage - Comment Réduire Les Erreurs Avant L'expédition

Pour réduire les erreurs avant l'expédition, vous devez appliquer une liste de contrôle standardisée qui couvre la vérification des références (SKU), des quantités, des dimensions et du poids, ainsi que le contrôle de l'étiquetage et des documents d'expédition. Vous devez vérifier l'intégrité de l'emballage, la protection des produits fragiles, le scellement et la concordance des bordereaux ; utilisez des photos ou la numérisation pour conserver des preuves et réduire les litiges.

Implémentez des procédures opérationnelles claires, formez régulièrement votre équipe et automatisez les contrôles critiques avec des scanners et des codes-barres pour minimiser les erreurs humaines. Mesurez les indicateurs clés (taux d'erreur, retours, temps de préparation), effectuez des audits périodiques et améliorez continuellement votre liste de contrôle pour garantir que vos envois quittent votre site conforme et sans surprise.

FAQ

Q : Qu'est-ce qu'une checklist d'emballage et pourquoi est-elle essentielle avant l'expédition ?

A: Une checklist d'emballage est un outil structuré qui détaille toutes les étapes et vérifications nécessaires avant l'envoi d'une commande. Elle garantit que les bons articles, quantités et accessoires sont inclus, que l'emballage est adapté, que l'étiquetage et les documents sont corrects, et qu'aucune étape critique n'est oubliée. Son utilisation réduit les erreurs, diminue les retours et réclamations, améliore la satisfaction client et facilite la traçabilité en cas d'incident.

Q : Quels sont les éléments incontournables à inscrire sur une checklist d'emballage ?

A: Inclure : vérification du bon SKU et de la quantité, contrôle qualité visuel des produits, présence des accessoires et avis, choix et état du conditionnement (boîte, calage, film), protection contre l'humidité/chocs, fermeture et scellage, étiquetage lisible avec codes-barres, adresse et documents d'expédition (bon de livraison, facture, douane), indication de produits dangereux si nécessaire, relevé du poids et des dimensions, et prise de photo finale si nécessaire.

Q: Quelles procédures opérationnelles déterminent le plus les erreurs humaines lors de l'emballage ?

A: Mettre en place des contrôles en deux étapes (préparation puis contrôle indépendant), utiliser des listes numériques à cocher, appliquer le principe du "one-touch" pour minimiser les manipulations, séparer les postes de préparation et de vérification, instaurer des pauses régulières pour réduire la fatigue, former régulièrement le personnel aux procédures, et intégrer des dispositifs anti-erreur (poka-yoke) comme le scan obligatoire des codes-barres avant emballage.

Q : Comment le choix des matériaux d'emballage et de l'étiquetage influence-t-il la réduction des erreurs ?

R : Des matériaux adaptés (boîtes robustes, calage suffisant, films protecteurs) préservent l'intégrité des produits et évitent les retours pour dommages. Un étiquetage clair et normalisé (format, police, position, codes-barres scannables) réduit les mauvaises affectations et accélère le traitement. L'utilisation d'étiquettes pré-imprimées et de couleurs codées pour les processus critiques (fragile, urgence, destination internationale) diminue les confusions et permet une lecture rapide par le préparateur et les systèmes automatiques.

Q : Quels outils numériques et indicateurs suivre pour améliorer la précision avant l'expédition ?

R : Utiliser un WMS ou une application mobile pour valider les articles par scan, intégrer les données au système ERP pour la cohérence des commandes, prendre des photos horodatées des colis, et activer des contrôles automatisés (poids attendus vs réels). Mesurer les KPIs : taux d'erreur à l'expédition, taux de retours dus à une erreur d'emballage, temps moyen de préparation, et nombre de contrôles passés. Analyser ces indicateurs permet d'identifier les points faibles et d'ajuster la liste de contrôle et la formation.