Bonnes pratiques logistiques : comment un bon emballage réduit les coûts et les retours

En optimisant votre emballage, vous réduisez les coûts logistiques et limitez les retours . Adoptez des matériaux adaptés, un calage performant et un format optimisé pour éviter le risque de casse et les frais additionnels. Une stratégie d'emballage réfléchie améliore la satisfaction client, diminue les retours et protège votre marge : rentabilité et fiabilité sont au cœur de la décision.

Points clés :

- Emballage adapté réduit les dommages en transit, diminuant les retours et les coûts de remplacement.

- L'optimisation des dimensions et du poids permet de réduire les frais de transport et d'entreposage.

- Le choix de matériaux résistants, recyclables ou réutilisables diminue le coût à long terme et l'impact environnemental.

- Les tests d'emballage et les instructions de manutention réduisent clairement les incidents et les retours.

- La standardisation et l'automatisation des emballages améliorent l'efficacité et entraînent les erreurs opérationnelles.

Comprendre le Rôle de l'Emballage

Importance de l'emballage dans la logistique

Vous savez que l' emballage protège physiquement les produits pendant le transport et le stockage ; une mauvaise protection peut augmenter les dommages et les retours de manière significative (des études montrent jusqu'à 30 % de diminution des retours pour les articles fragiles correctement emballés). En pratique, choisissez un emballage adapté réduit les coûts directs liés aux remplacements, aux retours et aux réclamations, tout en limitant l'impact sur votre marge .

Vous pouvez également optimiser vos coûts de transport en particulier le volume et le poids volumétrique : une réduction de 20 % du volume d'emballage se traduit souvent par des économies substantielles sur le fret. De plus, l'emballage joue un rôle stratégique pour la conformité (réglementations douanières, chaîne du froid) et pour la perception client, ce qui influence le taux de réachat.

- protection

- réduction des coûts

- durabilité

- conformité

- expérience client

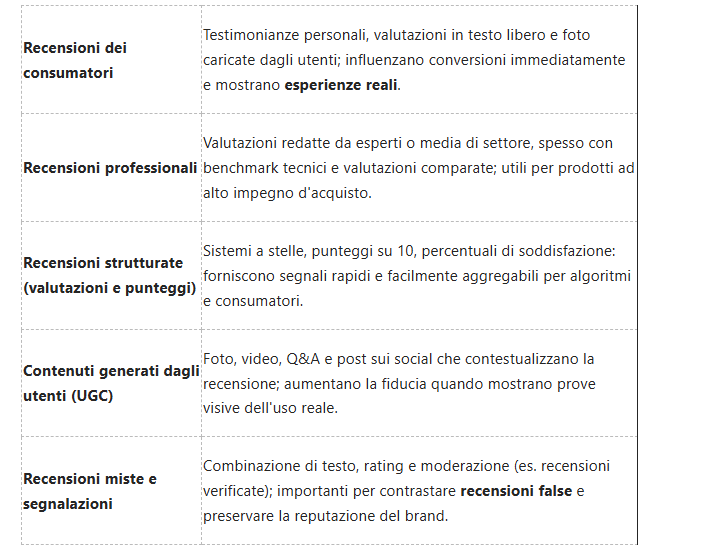

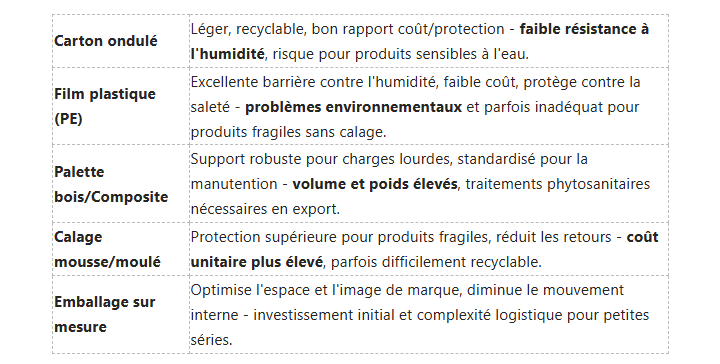

Types d'emballages : avantages et inconvénients

Vous rencontrez plusieurs solutions : le carton ondulé (léger, recyclable mais sensible à l'humidité), le film plastique (protection contre l'eau et coût faible mais problématique en termes d'écologie), la palettisation bois (robuste pour charges lourdes mais volumineuse), les calages en mousse ou moulés (protection supérieure pour pièces fragiles mais coût plus élevé), et les emballages sur mesure (optimiser l'espace mais demander des investissements initiaux). Chaque type présente un compromis entre coût, protection, poids et durabilité.

Vous devez choisir selon la nature du produit : pour l'électronique, privilégiez le calage moulé et les boîtes renforcées ; pour le textile, optez pour des pochons ou enveloppes légères pour minimiser le volume. Des cas concrets montrent qu'un détaillant e‑commerce a réduit ses dommages de 45 % en remplaçant les enveloppes universelles par des boîtes adaptées aux dimensions des produits.u enveloppes légères pour minimiser le volume. Des cas concrets démontrent qu'un détaillant e‑commerce a réduit ses dommages de

Pour approfondir, comparez le coût total de possession (matière, manutention, transport, retours) : un emballage légèrement plus coûteux à l'achat peut être rentable si vous réduisez les retours et améliorez la densité de chargement - un modèle de simulation peut quantifier ces gains et prioriser les choix.

- carton ondulé

- film plastique

- palettes

- calage moulé

- emballage sur mesure

Influence de l'Emballage sur les Coûts

Coûts associés à un mauvais emballage

Un emballage défectueux ou mal adapté entraîne des coûts directs et indirects : remplacement du produit, transport retour, inspection et remise en stock, ainsi que la gestion des réclamations clients. Dans le commerce électronique, les taux de retour varient souvent entre 15 % et 30 % selon le secteur, et pour les articles fragiles, les dommages en transit peuvent représenter jusqu'à 20 % des retours, ce qui rend considérablement vos coûts unitaires.

Vous devez également considérer les coûts cachés : hausse des primes d'assurance, pénalités de transport pour marchandises endommagées, et perte de valeur commerciale lorsque des produits doivent être détruits ou vendus à prix réduit. Par exemple, une PME vendant des cosmétiques a dû absorber les pertes de marge de l'ordre de 5-15 % du chiffre d'affaires sur une série de campagnes après fuites et casse liées à un emballage inadapté.

Économies réalisées grâce à un bon emballage

Vous gagnez également sur la fidélisation client : un emballage qui arrive intact augmente la confiance et réduit les coûts marketing nécessaires pour compléter une mauvaise expérience. Plusieurs enseignes en ligne rapportent des diminutions de rendements de l'ordre de 10-25 % après réingénierie de leurs packs, avec un retour sur investissement souvent inférieur à six mois.

En pratique, optimiser l'emballage passé par des tests de goulotte, l'analyse du parcours client et la sélection de matériaux adaptés ; ces actions permettent non seulement d'économiser sur les coûts directs de retours mais aussi de réduire l'empreinte environnementale, ce qui peut diminuer vos coûts liés aux taxes ou aux programmes de conformité environnementale.

Impact sur les frais de transport

Le volume et la densité de vos colis influencent fortement les tarifs : les transporteurs appliquent des frais en fonction du poids volumétrique, et des colis à faible densité peuvent voir leurs coûts augmenter de 10 à 50 % par rapport au poids réel. En optimisant le calage et le format (right‑sizing), vous réduisez le poids volumétrique et pouvez obtenir des économies substantielles sur les tarifs unitaires.

Vous pouvez également améliorer le taux de remplissage des palettes et conteneurs : en passant d'une utilisation cubique de 60 % à 80 %, le coût de transport par unité peut diminuer de manière significative, souvent de l'ordre de 15-35 % . Par ailleurs, un emballage empilable et standardisé réduit le risque de surtaxe/redistribution en entrepôt, limitant les manipulations et les coûts de main‑d'œuvre.

Concrètement, auditez vos dimensions moyennes, testez des solutions de compactage et négociez des tarifs en montrant une baisse des volumes facturables ; Ces démarches peuvent vous permettre d'accéder à des tranches tarifaires inférieures et à des remises basées sur le poids volumétrique agrégé.

Réduction des Retours grâce à un Emballage Efficace

Statistiques sur les retours de produits

Dans le commerce en ligne, les taux de retour varient fortement selon les catégories : 20-40 % pour le prêt-à-porter, 5-10 % pour l'électronique et une moyenne globale souvent citée autour de 15-18 % . Vous devez garder à l'esprit que chaque point de pourcentage réduit représente des économies significatives : pour une boutique réalisant 1 million d'euros de ventes, une baisse de 1 % des retours peut représenter plusieurs dizaines de milliers d'euros économisés annuellement.

Par ailleurs, le coût moyen de traitement d'un retour (logistique inverse, contrôle qualité, reconditionnement) se situe généralement entre 5 et 30 € par article selon la complexité du produit. En pratique, vous verrez que les retours des dommages représentent une part disproportionnée de ces coûts, d'où l'importance d'investir dans un emballage adapté.

Comment un bon emballage réduit les dommages

En utilisant des matériaux adaptés (calage en mousse sur mesure, coussins d'air calibrés, renforts d'angle) et en dimensionnant correctement la boîte, vous limitez nettement les mouvements internes qui provoquent la plupart des casses en transit. Par exemple, le passage d'un remplissage générique à un calage sur mesure peut réduire les incidents de casse de 30 à 60 % selon la fragilité du produit.

De plus, vous devez intégrer des éléments techniques : tests ISTA, indices de résistance aux chocs, rubans d'ouverture et étiquettes d'orientation. En pratique, l'ajout d'un indicateur de choc ou d'humidité sur les envois sensibles vous permet d'identifier rapidement les lots problématiques et de traiter les réclamations plus efficacement, agissant ainsi les retours injustifiés.

En approfondissant, vous verrez que la combinaison d'un design d'emballage optimisé et de procédures d'essai (tests de goulotte, tests de vibration) permet non seulement de protéger le produit mais aussi d'optimiser le poids et le volume du colis, ce qui réduit vos coûts d'expédition tout en un faible taux de dommages.

Amélioration de l'expérience client

Un emballage bien conçu influence directement la perception de votre marque : vous offrez une première impression de qualité et de sérieux qui réduit les retours liés à une attente non satisfaite. Par exemple, des études marketing montrent que jusqu'à 70-80 % des consommateurs associent un emballage soigné à un produit conforme aux attentes.

Ensuite, en simplifiant l'ouverture, en ajoutant des instructions claires et en incluant une étiquette de retour prépayée seulement lorsque nécessaire, vous réduisez la friction lors d'un éventuel retour et diminuez le taux de retours impulsifs. Vous constaterez également une baisse des contacts SAV et une augmentation du taux de fidélisation lorsque l'emballage répond aux besoins pratiques du client.

Pour aller plus loin, personnalisez l'emballage (notes, pochettes explicatives, codes QR pour assistance produit) augmentez la satisfaction post-achat et réduisez les retours liés à une mauvaise utilisation ou incompréhension, améliorant ainsi vos indicateurs de NPS et la valeur vie client (CLV).

Bonnes pratiques d'emballage

Choix des matériaux d'emballage

Privilégiez le type de carton en fonction du poids et de la fragilité : pour des produits légers (<10 kg) une simple paroi ondulée suffit, tandis que pour des charges entre 10-30 kg vous devriez adopter une double paroi (BC ou CC) et au-delà de 30 kg envisager une triple paroi. Combinez cela avec des mousses EPE de 10-20 mm, des coussins d'air ou des chips biodégradables pour absorber les chocs ; par exemple, 20 mm de mousse sur chaque face peuvent réduire les chocs transmis de manière significative pour l'électronique sensible.

Considérez également l'impact des matériaux sur le coût d'expédition : un emballage surdimensionné augmente le poids volumétrique facturable. À titre d'exemple, une boîte de 30×30×30 cm génère un poids volumétrique de 5,4 kg (formule L×W×H/5000), alors qu'une boîte de 50×50×50 cm passe à 25 kg - un saut important sur votre facture de transport . Enfin, favorisez des cartons avec du contenu recyclé et des alternatives recyclables pour réduire le coût total de possession et répondre aux attentes RSE.

Techniques d'emballage sécurisées

Placez toujours le produit au centre de la boîte et assurez-vous d'avoir un minimum de 2-3 cm de protection de chaque côté pour absorber les impacts. Utilisez les techniques d'arrimage interne : pièces en carton, séparateurs pour produits multiples et sangles ou cerclage externe pour stabiliser les charges sur palette. Réalisez des tests selon les normes ISTA (par exemple ISTA 3A pour colis individuels) afin d'identifier les points faibles avant mise en production.

Pour la fermeture, adoptez la technique du H-taping (bande en H) sur les formats carton standards et privilégiez le ruban gommé (water-activated) ou le ruban filamenté pour les boîtes lourdes : le ruban gommé offre une adhérence supérieure sur la palette et limite les ouvertures en transit - recommandé pour les colis > 15 kg . Étiquetez les zones sensibles avec des messages clairs (fragile, haut/bas) et employez des solutions de parfaitement inviolables si vous transportez des articles de valeur.

En pratique, pour un appareil électronique de 2 kg : entourez l'appareil d'une poche antistatique, ajoutez 20-30 mm de mousse à cellules fermées autour, insérez dans un carton adapté avec remplissage annulant tout mouvement, scellez en H avec du ruban gommé et ajoutez une étiquette « fragile ». Cette séquence simple réduit significativement les retours pour casse et facilite la conformité aux tests logistiques.

Optimisation de l'espace de stockage

Optimisez d'abord la palette : utilisez la dimension standard 1200×800 mm (Europe) pour maximiser l'empilement et visez une hauteur de palette chargée de 1,8-2,2 m selon les contraintes de flotte et de sécurité. Respectez une charge par palette souvent limitée à 1000-1500 kg en entrepôt ; En améliorant votre taux d'occupation cubique de seulement 10 %, vous pouvez réduire vos coûts de transport liés au volume de l'ordre de 8-12 % dans de nombreux scénarios.

Implémentez un algorithme de cartonisation pour générer automatiquement la meilleure taille de colis et limiter l'espace vide à 10-15 % : des boîtes adaptées réduisent le poids volumétrique facturable et le coût d'emballage. De plus, le regroupement intelligent des références sur palette (picking mixte) diminue les délais et améliore le remplissage, tandis que le recours à des emballages emboîtables ou pliables réduit les besoins de stockage de caisse vide. à 10-15 % : des boîtes adaptées réduisent le poids volumétrique facturable et le coût d'emballage. De plus, le regroupement intelligent des références sur palette (picking mixte) diminue les délais et améliore le remplissage, tandis que le recours à des emballages emboîtables ou pliables réduit les besoins de stockage de caisse vide.

Innovations dans l'Emballage Logistique

Emballages écologiques

Vous pouvez réduire significativement vos coûts et votre empreinte carbone en remplaçant les plastiques à usage unique par du carton ondulé optimisé, du pulp moulé ou des biopolymères ; des études industrielles montrent des réductions de poids d'emballage de 20-40% et des diminutions corrélées des frais de transport. Par exemple, les initiatives d'IKEA visant à n'utiliser que des matériaux renouvelables ou recyclés d'ici 2030 et le programme "Frustration-Free Packaging" d'Amazon depuis 2008 démontrent que l'adoption à grande échelle peut réduire les déchets et les retours liés aux emballages non adaptés .

Vous devez également tenir compte des limites : certains matériaux biodégradables perdent en résistance à l'humidité, ce qui augmente le risque d'endommagement lors de transports longs ou maritimes. Ce point est dangereux pour les produits sensibles ; il exige des tests normalisés (ISTA, ASTM) et parfois l'ajout d'enduits ou de doublures recyclables pour garantir la protection sans compromettre la durabilité.

Technologies intelligentes dans l'emballage

Vous pouvez intégrer des puces RFID, des étiquettes NFC et des capteurs IoT pour suivre l'état, la température et la localisation en temps réel ; des déploiements RFID ont permis à certains distributeurs d'atteindre des précisions d'inventaire supérieures à 95% , pouvant entraîner des erreurs d'expédition et de retours. Par exemple, DHL et plusieurs centres logistiques ont réalisé des pilotes où les capteurs de température et d'impact ont réduit les litiges fournisseurs en fournissant des preuves lors de réclamations.

Vous verrez également des gains opérationnels : l'automatisation de la lecture d'étiquettes accélère les flux et diminue les coûts de main-d'œuvre, tandis que les sceaux électroniques et capteurs d'altération limitent la fraude et les retours injustifiés. L'information en temps réel transforme la gestion des exceptions et réduit les coûts liés aux retours .

Pour aller plus loin, vous pouvez déployer des capteurs jetables à quelques euros l'unité pour produits périssables et des trackers réutilisables pour les palettes haute valeur ; Combiner données de capteurs, blockchain ou WMS permet de générer des preuves immuables et des rapports d'historique , utiles pour les clients B2B et les audits de qualité.

Tendances futures dans le domaine de l'emballage

Vous devez vous préparer à l'essor des emballages réutilisables et des modèles d'économie circulaire (envois, systèmes de retour type Loop) qui promettent de réduire les coûts unitaires à long terme et les déchets ; Plusieurs pilotes démontrent des réductions de déchets post-consommation supérieures à 50% sur certaines catégories. Parallèlement, l'impression 3D et l'emballage à la demande permettront de diminuer le volume de remplissage et d'adapter la protection au produit, notamment les frais d'expédition.

Vous verrez également l'intégration croissante d'électronique imprimée (étiquettes actives, indicateurs de fraîcheur) et d'emballages actifs (absorbants d'oxygène, antimicrobiens) pour prolonger la durée de vie des produits et réduire les retours pour non-conformité. Ces technologies apporteront une assurance qualité embarquée et des économies sur les pertes produit .

Enfin, vous devrez suivre la réglementation (Directive (UE) 2019/904 et normes nationales) et investir dans des pilotes mesurables : les entreprises qui testent à petite échelle et mesurent KPI tels que taux de retour, coût total logistique et empreinte carbone seront mieux placés pour un déploiement à grande échelle . de retour, coût total logistique et empreinte carbone seront mieux placés pour un déploiement à grande échelle

Études de Cas

Exemples de réussite dans le secteur de la vente au détail

IKEA illustre comment le design d'emballage transforme la logistique : en standardisant le flat-pack et en optimisant la palette, l'entreprise a augmenté la densité de chargement jusqu'à 50% , ce qui se traduit par une réduction des coûts de transport par unité de l'ordre de 20-30% sur certains produits. De la même façon, des enseignes ayant adopté des solutions « right-size » ont constaté une baisse significative des frais liés au poids volumétrique et un du taux de remplissage des camions.

Amazon, via son programme Frustration-Free Packaging, a poussé de nombreux fournisseurs à repenser leurs emballages : plusieurs vendeurs participants ont enregistré des diminutions de retours pour dommages et une réduction des déchets d'emballage, avec des gains opérationnels mesurables - réductions des retours jusqu'à 10-15% et baisse des coûts d'emballage par unité dans de nombreux cas.

Analyse de l'impact de l'emballage sur des entreprises spécifiques

Pour les gros opérateurs, l'impact se lit directement sur les KPI logistiques : en optimisant les dimensions et le calage, vous pouvez réduire les frais de transport liés au poids volumétrique de 10-20% et diminuer les ruptures de stock liées aux dommages. Par exemple, les vendeurs utilisant des boîtes sur mesure ont réduit le nombre de colis facturés au tarif volumétrique et ont ainsi réduit leurs coûts d'expédition sur les canaux marketplaces.

Chez des PME, l'effet est encore plus tangible : un détaillant en ligne de produits fragiles a révisé son système de calage et son format de boîte, entraînant une chute du taux de casse de 6% à 1% en six mois et des économies annuelles estimées à plus de 120 000 € en coûts directs et en retouches client. Vous verrez souvent que l'investissement initial dans des tests et une re-conception est amorti en moins d'un an.

Pour approfondir, l'analyse détaillée passe par des essais ISTA, des tests de goulotte et des pilotes A/B : vous déterminez le taux de retour et le coût total (emballage + transport + retours) avant et après optimisation. En pratique, un pilote de trois mois suffit souvent pour projeter des gains annuels, et l'intégration d'indicateurs comme le coût par commande et le taux de dommages vous permet de quantifier précisément le ROI.

Leçons apprises des erreurs d'emballage

De nombreuses erreurs récurrentes coûtent cher : l'utilisation de boîtes trop grandes augmente les frais volumétriques et le risque d'endommagement par mouvement interne, entraînant parfois une augmentation des frais d'expédition de jusqu'à 25% pour certains volumes. Vous devez éviter les approches génériques et privilégier le dimensionnement au plus juste.

Autre erreur fréquente, le choix de matériaux inadéquats (mousse inadaptée, film non étanche) qui entraîne des retours massifs pour coques abîmées ou produits oxydés ; dans le secteur alimentaire et cosmétique, cela peut se traduire par une augmentation des retours de l'ordre de 10-12% si l'étanchéité et la protection thermique ne sont pas traitées.

Pour corriger ces erreurs, vous devez instaurer des normes de qualité, exiger des rapports de tests fournisseurs, et mettre en place des contrôles en entrée : tests ISTA, spécifications matière et un plan d'échantillonnage suffisant souvent pour réduire les incidents et sécuriser vos coûts logistiques sur le long terme.

Bonnes Pratiques Logistiques - Comment Un Bon Emballage Réduit Les Coûts Et Les Retours

En optimisant votre emballage, vous réduisez significativement les dommages en transit et donc les retours, ce qui diminue les coûts directs (remplacements, retours, main-d'œuvre) et indirects (perte de clients, pénalités logistiques). Un emballage adapté limite l'utilisation d'espace, réduit le poids facturable, facilite la manutention et protège contre les chocs, l'humidité et les erreurs de préparation, entraînant une baisse des coûts unitaires et une meilleure fiabilité des livraisons.

Pour atteindre ces gains, standardisez vos formats, appliquez un dimensionnement adapté, testez les solutions d'amortissement, digitalisez le suivi qualité et formez vos équipes ; Collaborez avec vos fournisseurs pour privilégier des matériaux durables et économiques. En mesurant régulièrement les taux de dommages, les coûts de retour et la satisfaction client, vous justifiez les investissements dans l'emballage et instaurez un cercle vertueux de réduction des coûts et des retours.

FAQ

Q : Quelles sont les principales raisons pour lesquelles un bon emballage réduit les coûts logistiques ?

A: Un emballage optimisé réduit les coûts en minimisant les dommages produits pendant le transport (moins de retours et de remplacements), en optimisant l'espace de stockage et de transport (plus de produits par palette ou conteneur), en diminuant le poids total (réduction des frais d'expédition) et en améliorant l'efficacité de la manutention (moins de temps de préparation et de traitement). Il contribue également à réduire les coûts indirects tels que la gestion des réclamations, les déchets et la perte de confiance client.

Q: Comment choisir les matériaux d'emballage pour équilibrer protection et coût ?

A: Sélectionnez les matériaux nécessitant d'évaluer la fragilité du produit, les conditions de transport, le cycle de vie et les exigences réglementaires. Utiliser des matériaux à haute performance (mousses techniques, cartons renforcés, films amortissants) lorsque nécessaire ; employeur des solutions allégées ou recyclées pour les produits robustes. Faire des essais de résistance et d'impact, comparer le coût total de possession (coût d'achat vs coût des dommages et retours) et privilégier les fournisseurs offrant des solutions modulaires ou personnalisées pour réduire les surcoûts inutiles.

Q : Quels sont les principes de dimensionnement et de configuration pour réduire les coûts de transport ?

A: Concevoir des emballages adaptés aux dimensions du produit afin d'éliminer le vide excessif et d'optimiser le remplissage de palettes et conteneurs. Standardiser les formats pour faciliter l'empilement et la consolidation, utiliser des packs imbriquables ou pliables pour réduire le volume en retour, et concevoir pour la modularité afin de maximiser le nombre d'unités par palette. L'optimisation des dimensions diminue le coût au mètre cube et permet d'économiser sur les transports aériens, maritimes et routiers.

Q : Quelles solutions d'emballage améliorent spécifiquement les retours clients ?

A: Les solutions efficaces incluent l'amortissement ciblé aux points d'impact critiques, l'utilisation d'inserts et de séparateurs pour éviter mouvements et frottements, la fermeture sécurisée et scellée pour prévenir les altérations, ainsi que des emballages faciles à ouvrir et à refermer qui préservent l'intégrité du produit. L'ajout d'instructions claires de déballage et d'un contrôle de qualité visuelle avant expédition diminue les erreurs d'envoi et les mauvaises manipulations, notamment les retours pour raisons techniques ou d'apparence.

Q : Comment intégrer la durabilité sans augmenter les coûts logistiques ?

A : Adopter une approche d'écoconception en remplaçant progressivement les matériaux à usage unique par des alternatives recyclables ou réutilisables permet souvent de maintenir voire de réduire les coûts à long terme. Optimiser la taille et le poids pour réduire les émissions et les frais d'expédition, standardiser les emballages pour faciliter la réutilisation et la collecte, et travailler avec des fournisseurs locaux pour diminuer la chaîne d'approvisionnement. Mesurer le coût total sur le cycle de vie (transport, déchets, retours) révèle fréquemment des économies nettes malgré un léger surcoût initial.